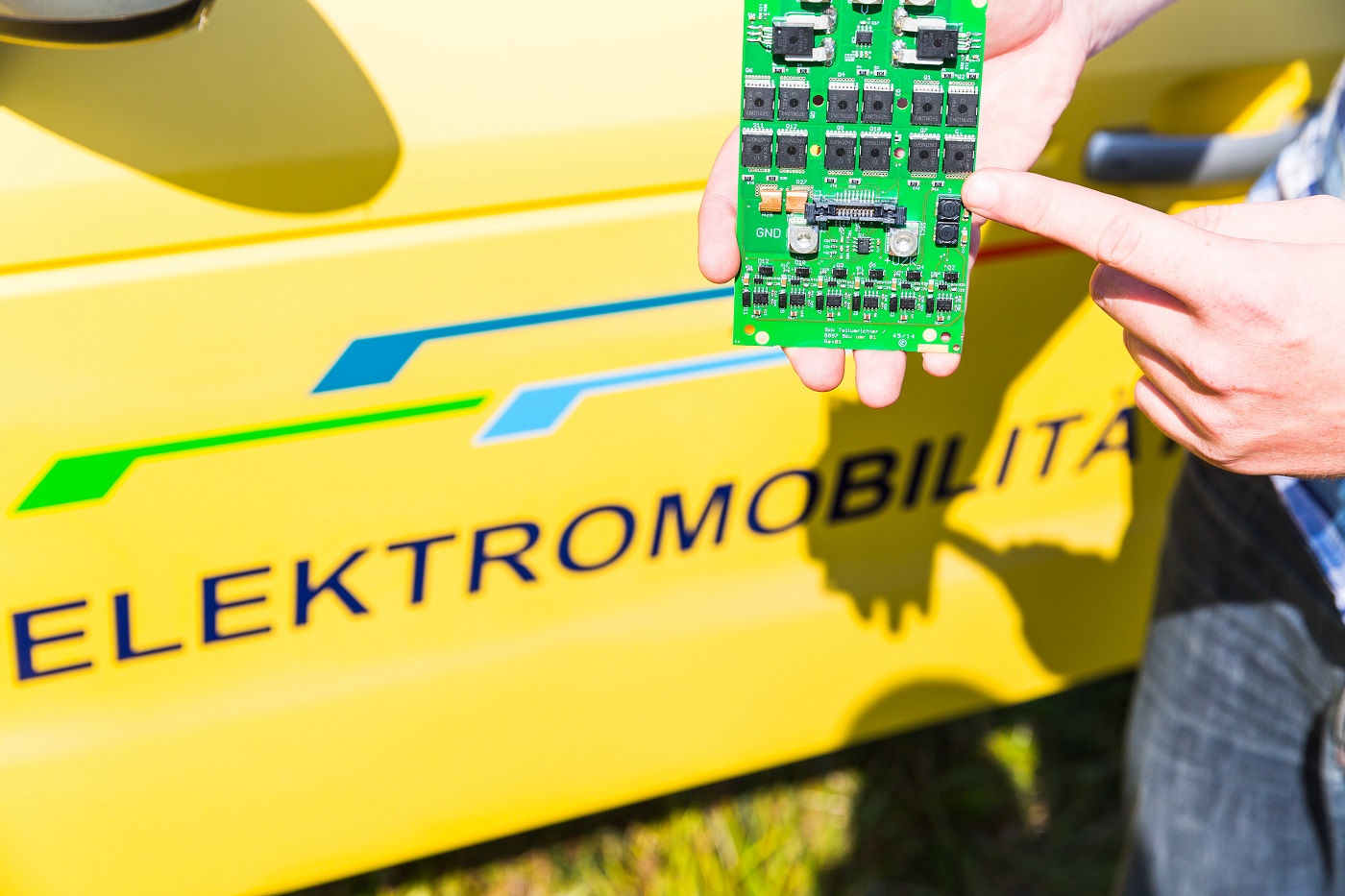

Kernkompetenz Leistungselektronik und funktionale Integration

Die Leistungselektronik stellt eine Schlüsselkomponente im modernen Automobil dar. Die Anzahl und die elektrische Leistung der in Fahrzeugen zum Einsatz kommenden leistungselektronischen Baugruppen und Systeme steigen permanent an. Dieser Trend wird durch die Entwicklung von Hybrid- und Elektrofahrzeugen und die Implementierung komplexer Funktionalitäten mittels digitaler Informations- und Kommunikationstechnik zusätzlich verstärkt. Neben der mechatronischen Integration kommt der funktionalen Integration eine immer größere Bedeutung zu. Die im Fahrzeug installierte elektrische Gesamtleistung hat den dreistelligen Kilowattbereich erreicht. Bei konstant bleibendem zur Verfügung stehendem Bauraum müssen sowohl der elektrische Wirkungsgrad als auch die Leistungsdichte der leistungselektronischen Systeme erhöht werden. Um diese Ziele zu erreichen, kommen Bordnetze unterschiedlicher Spannungsebenen von 12V bis 700V zum Einsatz, die mit dc-dc-Stellern bidirektional zu koppeln sind. Neue Leistungshalbleiterbauelemente auf Basis von wide-bandgap-Materialien wie SiC oder GaN werden appliziert, um minimale Schalt- und Durchlaßverluste zu realisieren. Innovative Aufbau- und Verbindungstechniken müssen erforscht werden, um unter thermisch und elektromagnetisch anspruchsvollen Randbedingungen hohe Ströme führen und mit hohen Schaltfrequenzen arbeiten zu können. In diesen Gesamtkontext ordnen sich die Forschungs- und Entwicklungsthemen des Kompetenzfeldes im ThIMo ein.

Arbeitsfelder

- Effiziente Ladetechnik für elektrische Energiespeicher

- Energieeffiziente Bordnetze

- Mechatronische Antriebe und Integration

- Energieeffiziente Steuerung, Leistungselektronik, Aufbau- und Verbindungstechnik

- Charakterisierung , Applikation von Leistungshalbleiterbauelementen

- DC/DC-Converter, DC/AC-Converter

Ausstattung in dieser Kernkompetenz

Referenzprojekt

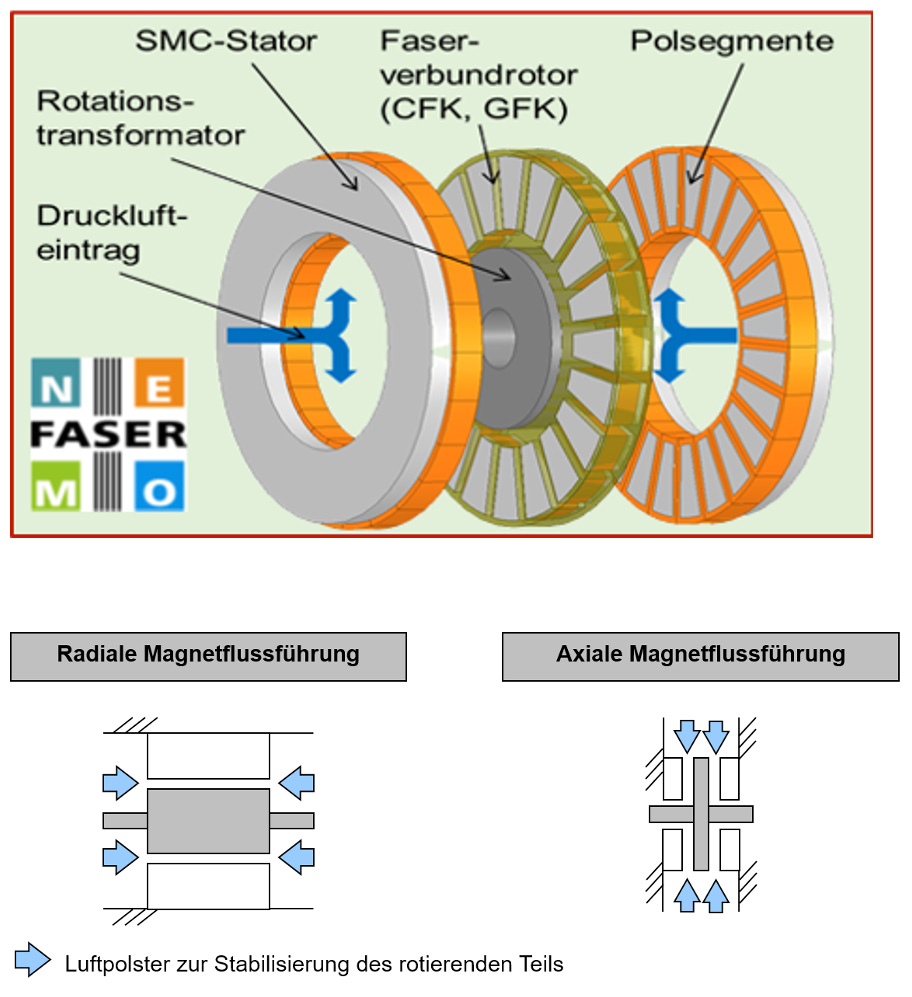

NEMOFASER - – Neuartige Motorenkonzepte auf Basis hybrider Faserverbundwerkstoffe und aerostatisch gelagerter Aktivteile (Forschergruppe)

Projekt ansehenReferenzprojekt

Projektname

NEMOFASER - – Neuartige Motorenkonzepte auf Basis hybrider Faserverbundwerkstoffe und aerostatisch gelagerter Aktivteile (Forschergruppe)

Projektzeitraum:

1/2018 – 12/2020

Finanzierung:

ESF-Forschungsprojekt (2017 FGR 0080) gefördert durch Freistaat Thüringen / TAB

Kurzbeschreibung:

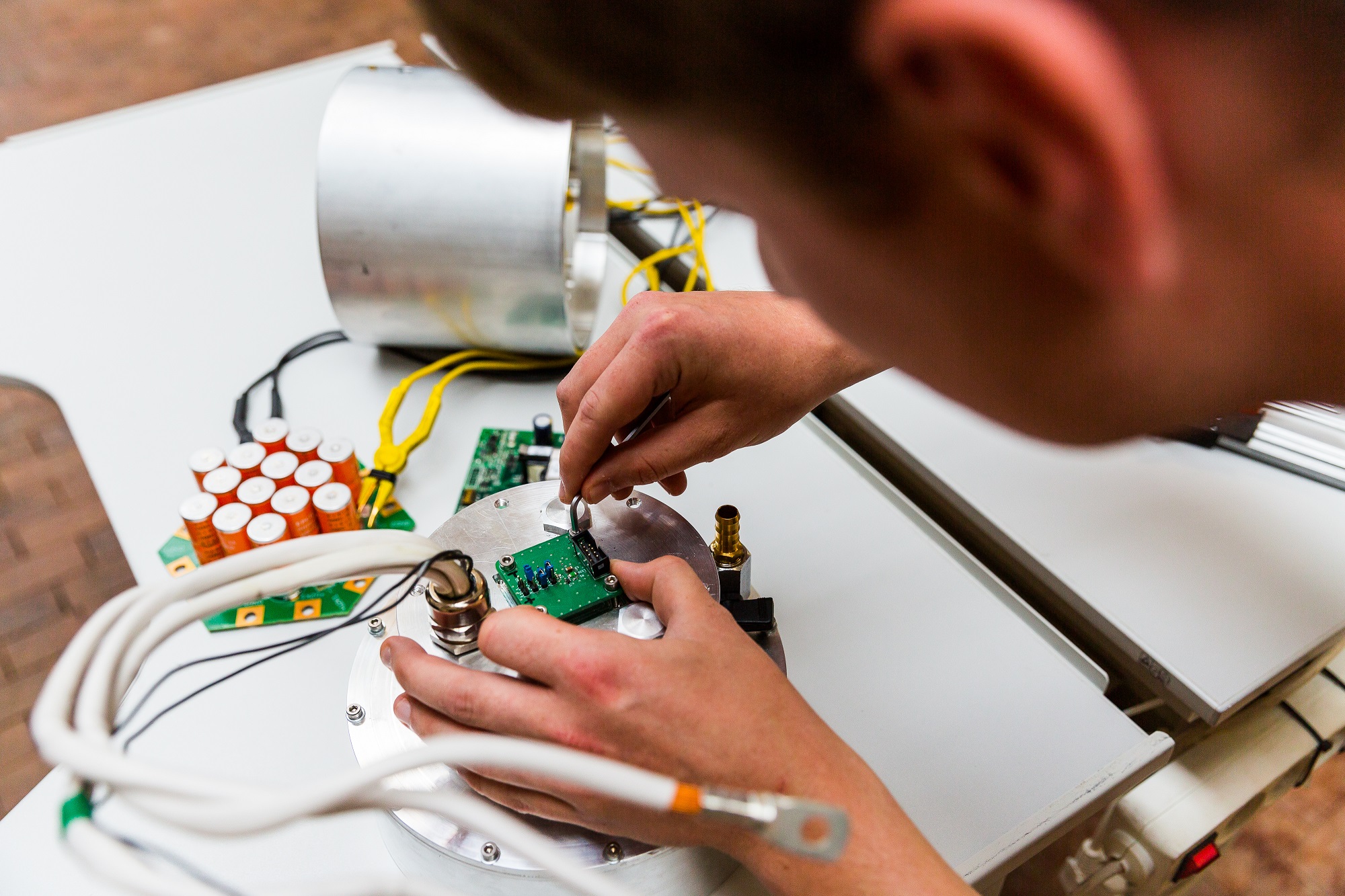

Als interdisziplinäre, fachliche Schwerpunkte werden neuartige funktionelle Lösungen durch eine aerostatische Lagerung von Aktivteilen sowie die Realisierung von Bauteilen mit hybriden Faserverbundwerkstoffen untersucht. Im Ergebnis wird das Innovationspotenzial neuartiger Motorenkonzepte in Bezug auf Bauform, Leichtbau, Leistungsparameter und Effizienz in Form eines technischen Auslegungsrahmens beschrieben und eine Methodik für Entwurf, Validierung und Optimierung des gesamten Antriebssystems entwickelt.

Das Ziel des gemeinsamen Forschungsvorhabens ist die Erarbeitung von Grundlagen für das Prinzip eines neuartigen Elektromotors, der sich durch eine besonders hohe Drehmoment- oder Leistungsdichte auszeichnet. Vor dem Hintergrund des aktuellen Stands der Technik sollen zwei weitere Grundbausteine in die Entwicklung eingeführt und deren Potential zur Verbesserung von elektrischen Antrieben erarbeitet werden. Dies sind der Einsatz von Faserverbundwerkstoffen zur Herstellung von mechanisch hoch beanspruchten Konstruktionsteilen und ein aerostatisch stabilisiertes rotierendes Aktivteil. Beide Komponenten im Verbund bilden die Basis für die vorgeschlagene weiterführende Forschung.

Im Rahmen des Vorhabens sollen die Grundlagen der Simulation und Modellierung der Luftströmung im engen Luftspalt sowie der auftretenden Wärmeströme unter Last erarbeitet werden. Das Gewicht des Motors soll durch die Verwendung eines Rotors aus faserverstärktem Kunststoff minimiert werden. Die Herausforderung besteht hier darin, einen Lagenaufbau aus textilen Halbzeugen zu entwickeln, der eine quasiisotrope Steifigkeit des Rotors und gleichzeitig einen Gewichtsvorteil gegenüber metallischen Werkstoffen sicherstellt.

Der Rotor des Motors kann vorzugsweise als funktionsintegrierte Walze (radiale Magnetflussführung) oder Scheibe (axiale Magnetflussführung) ausgeführt werden. Zur Erhöhung des Wirkungsgrades des Motors muss der Luftspalt zwischen Stator und Rotor minimiert und die während der Induktion entstehende Wärme schnellstmöglich und kontinuierlich abgeführt werden.